マグライト4C に屋内照明用のLED電球を入れる魔改造プロジェクトもいよいよ大詰め…

残るは降圧回路基板と配線の処理で、この二つをクリアすればミッションコンプです(`・ω・´)

DC-DC降圧回路基板の自作がうまく行けば、今回の3灯LED電球以外にも6V仕様のCree XHP50/70やMT-G2をMAGLITE 4Cに載せる事も可能になるかなと・・・(゚ー゚*)。oO (但し、放熱の問題をクリアできればの話…)

■関連記事

・MAGLITE 4C : Xenon-bulb model

・MAGLITE 4C : LED化計画【1】・・・パーツ編

・MAGLITE 4C : LED化計画【2】・・・LED電球編

・MAGLITE 4C : LED化計画【3】・・・電池・接点編

・電子回路 Vol.28 【MP2359:降圧回路・3.3V編】

降圧回路基板

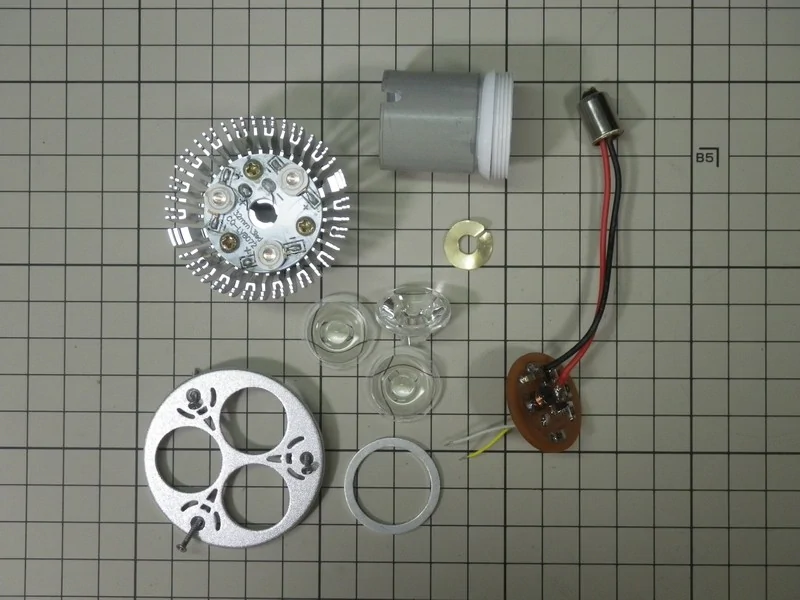

【パーツ編】のおさらいになりますが、このLED電球に使われている3個のLEDは、1WのYellow LEDで例によって仕様(電気的特性)は不明。ネット上で見つけた同等品の仕様が Vf=2.5V、If=350mA となっているので、LEDを3個直列に配置すると総Vfは 2.5V×3=7.5V となるハズです。

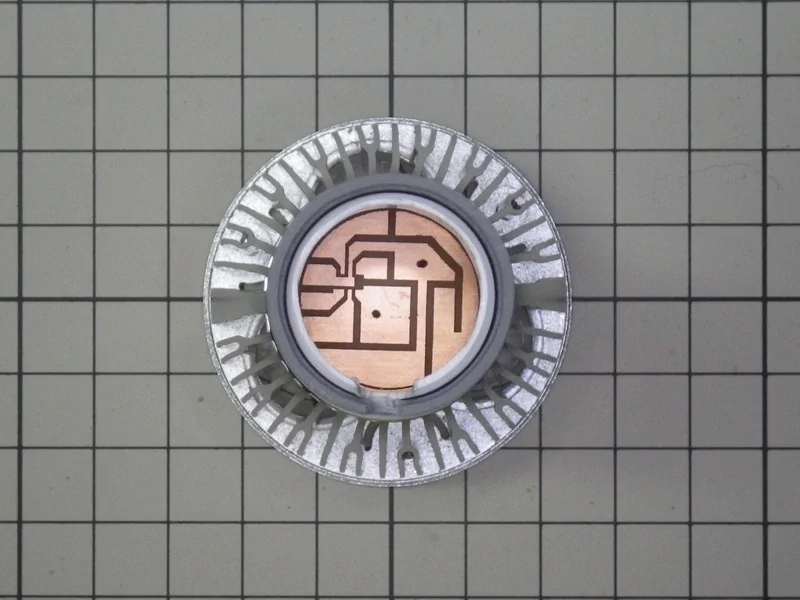

消費電力の合計は2.6W程度(7.5V×0.35A=2.625W)ですが、放熱を考慮してLEDベースの裏面に熱伝導グリスを塗り、放熱フィンにM3ビスで固定しました。

前回は、単三・エネループと18650Li-ion充電池を使えるようにバッテリーチューブを自作しましたが、満充電状態のエネループを4本直列すると最大電圧は、1.3V×4 で 5.2V、Li-ion充電池を3本直列すると最大電圧は 13.6V(4.2V×3)になります。

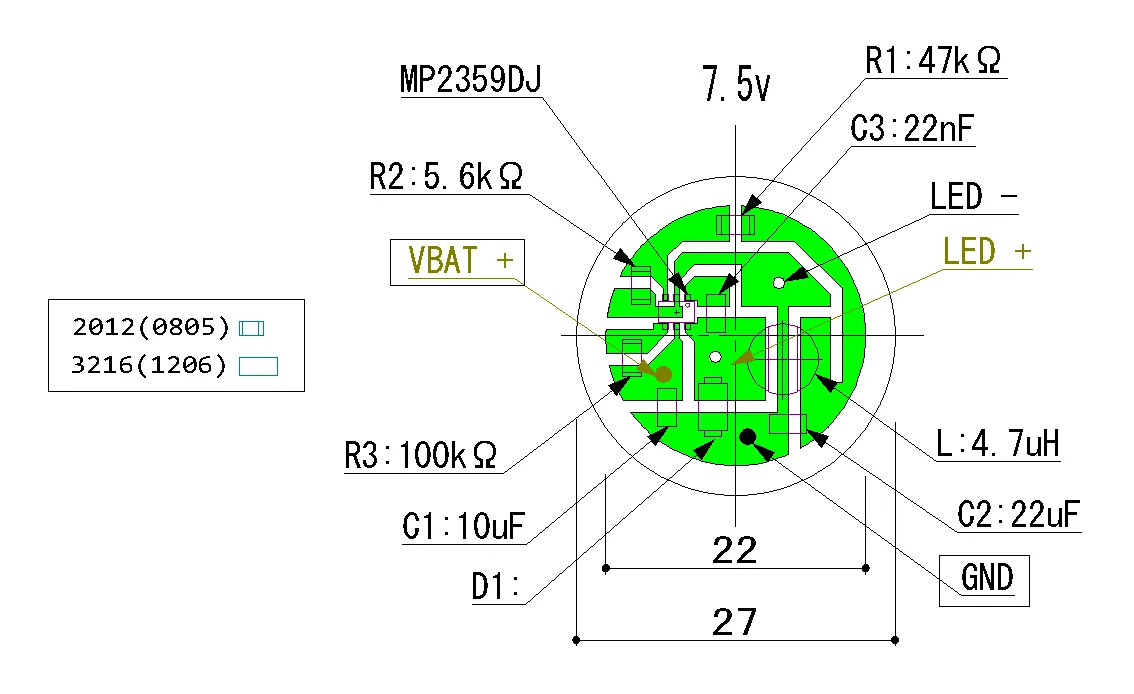

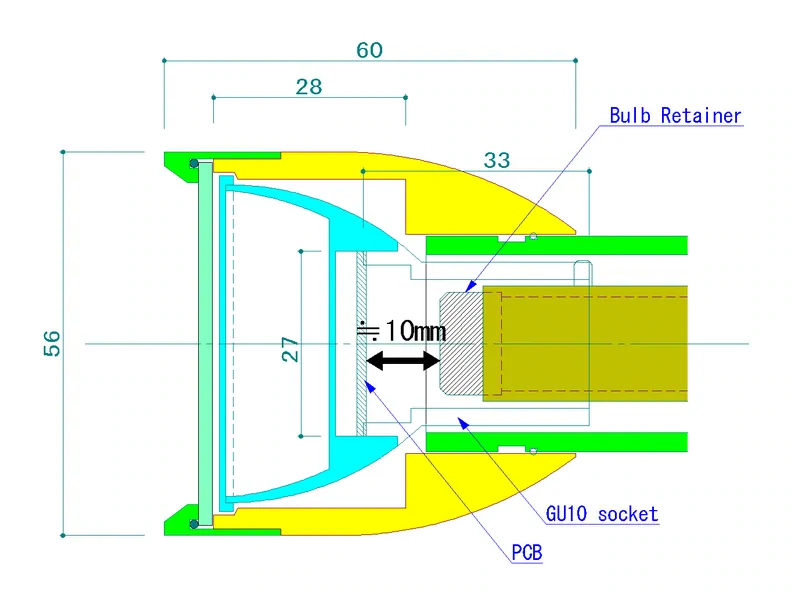

このLED電球用の降圧回路基板の仕様としては、入力が最大:13.6Vの電圧に対応して7.5Vを出力、更にLED電球の中に基板をキッチリ収めるので直径は27mm…と、市販されているフラッシュライト用のサーキットボード(PCB)では対応できません。

そんなこんなで降圧回路基板は自作する必要があり、肝となる降圧ICは既に3.3V出力でのテストを終えている MP2359DJ を使うことにします。

幸いデータシートに基板の参考パターン図が記載されているので、これを元にLED電球内に組み込み可能なPCBを自作します。

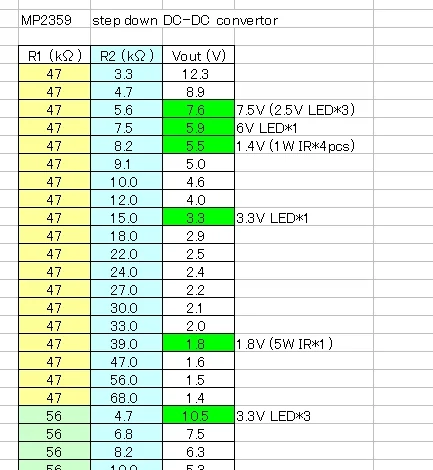

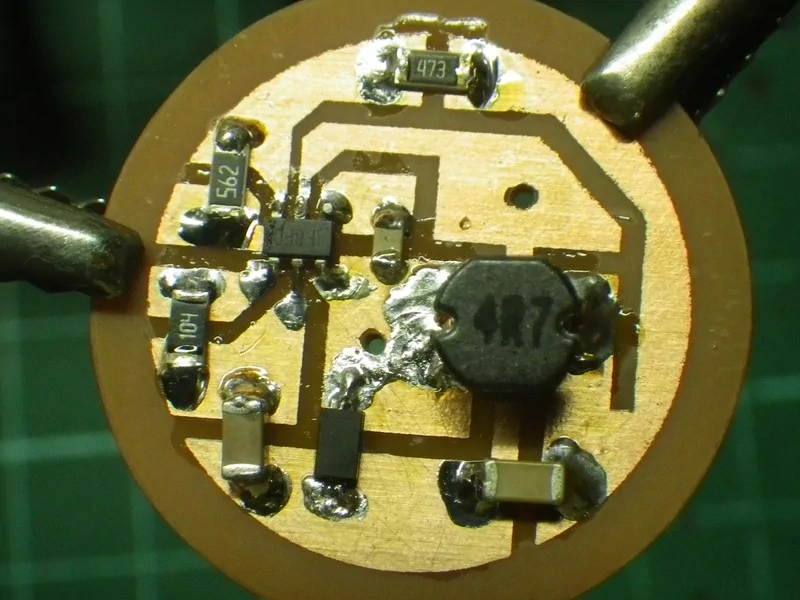

MP2359DJの出力電圧はR1とR2の抵抗値で調整するので抵抗値の組み合わせをエクセルで計算した結果、7.5Vを出力するには R1=47kΩ、R2=5.6kΩ とするのが良さげです。

※計算結果は7.6Vですが、このLEDはVfがちょい高めみたいなので大丈夫でしょう

手持ちの表面実装型抵抗は

・ミリ表記:2012(2.0×1.2mm)= インチ表記:0805(0.8″×0.5″)

・ミリ表記:3216(3.2×1.6mm)= インチ表記:1206(1.2″×0.6″)

の2種類のサイズが有るのですが、今回は基板の直径が大きくスペースに余裕が有るので3216サイズを使います。

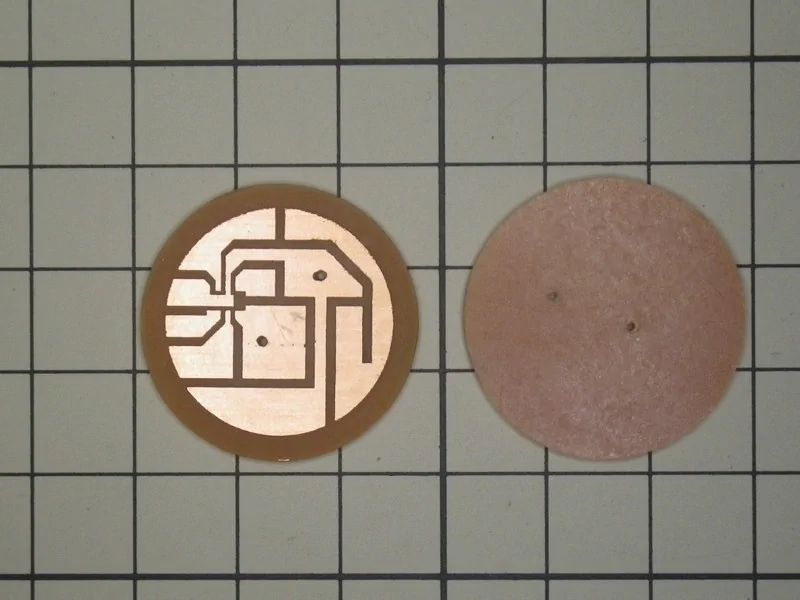

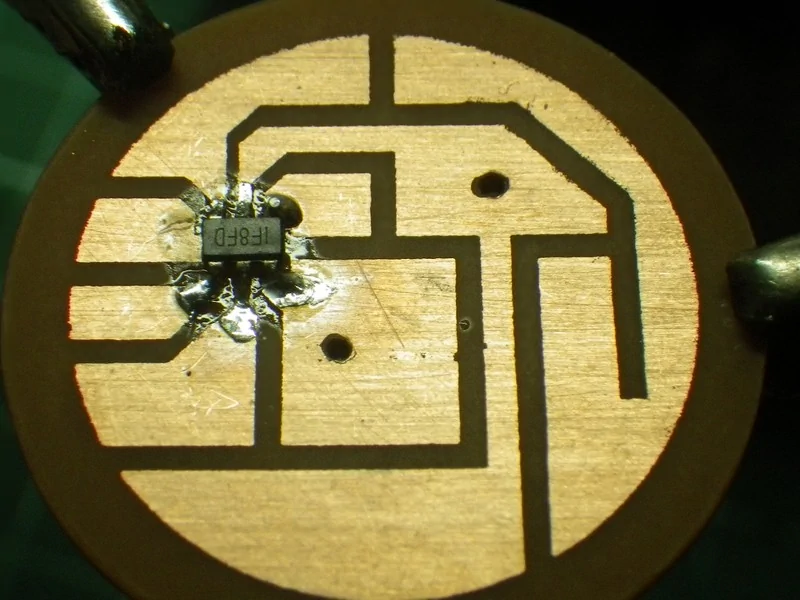

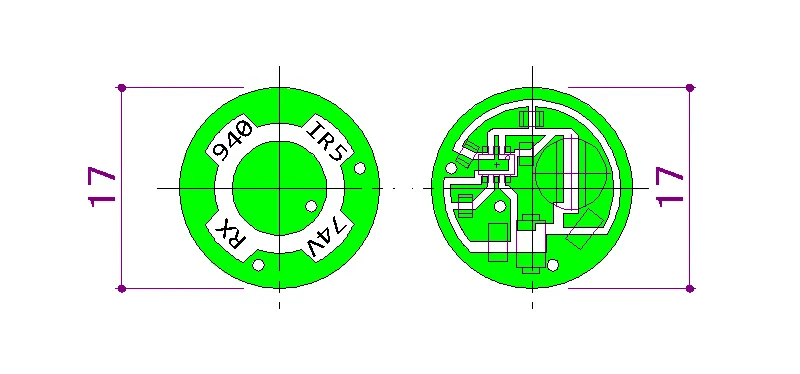

データシートを参考にしてパターンを作成し、いつもの様にトナー転写後にエッチングして基板を作成します。

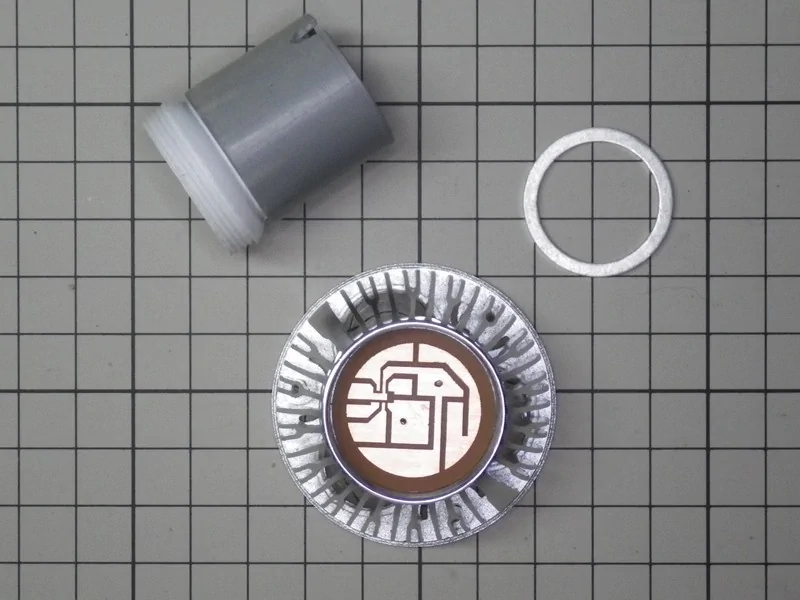

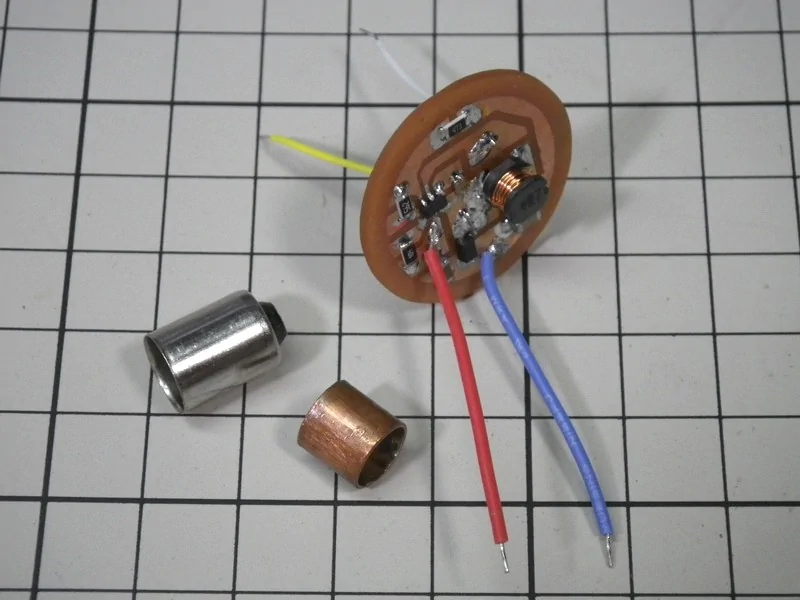

実際にパーツを実装するのはφ22mm以内のエリアになりますが、これは回路基板をLED電球内に固定するのに樹脂製の口金をそのまま利用するからです。LED電球の口金ネジ部の有効内径以下に実装部を抑えないと、基板のパーツに口金端部が干渉してパーツの脱落や剥離などが起こる恐れがあります。

このLED電球用の基板は、一般的なフラッシュライト用のPCBとは異なり、電池やGNDとの直接的な接点は必要無いのでパターンを造るのは片面だけで済みます。部品を実装する面だけ造れば良いので両面基板の製作に比べたら製作するのも楽チンです♪(嘘

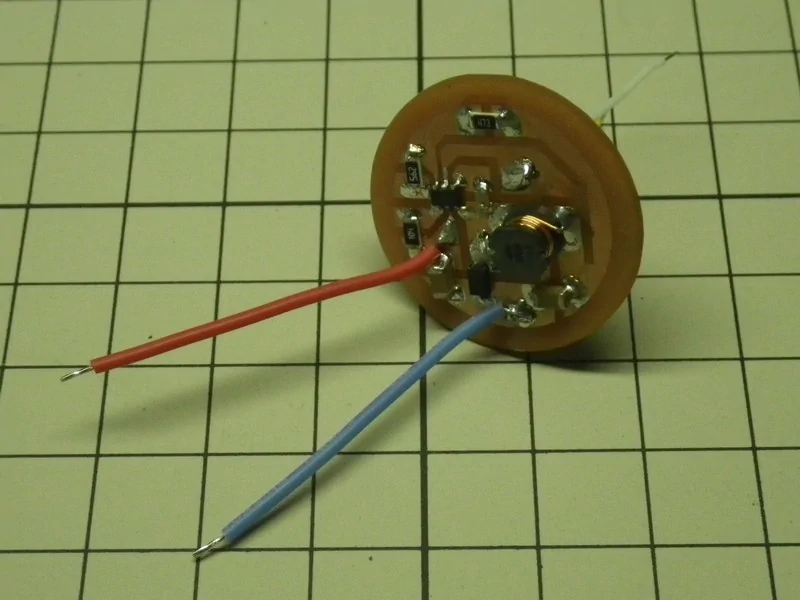

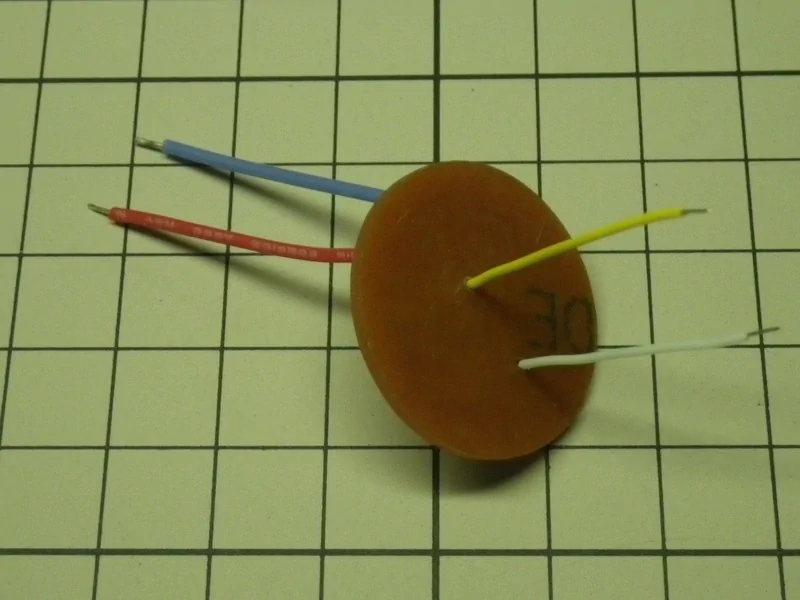

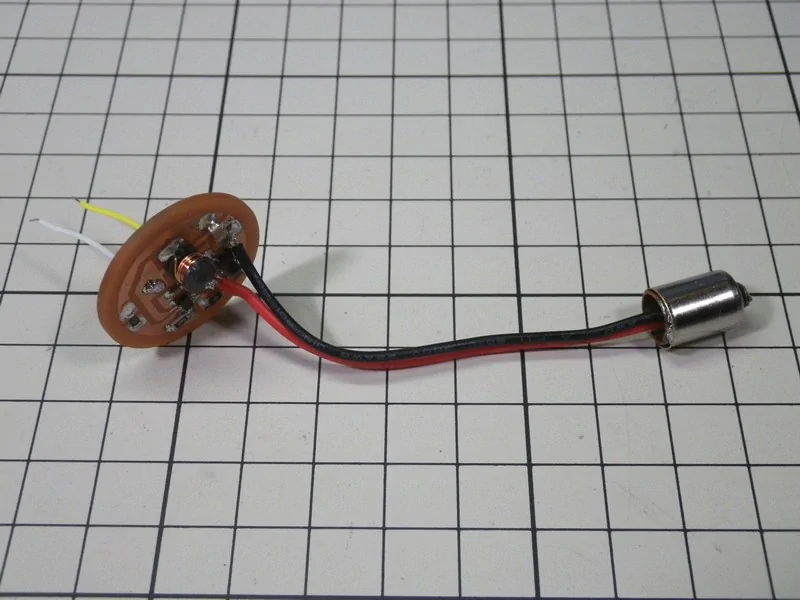

で、造った2枚の基板がコチラ・・・(表裏)

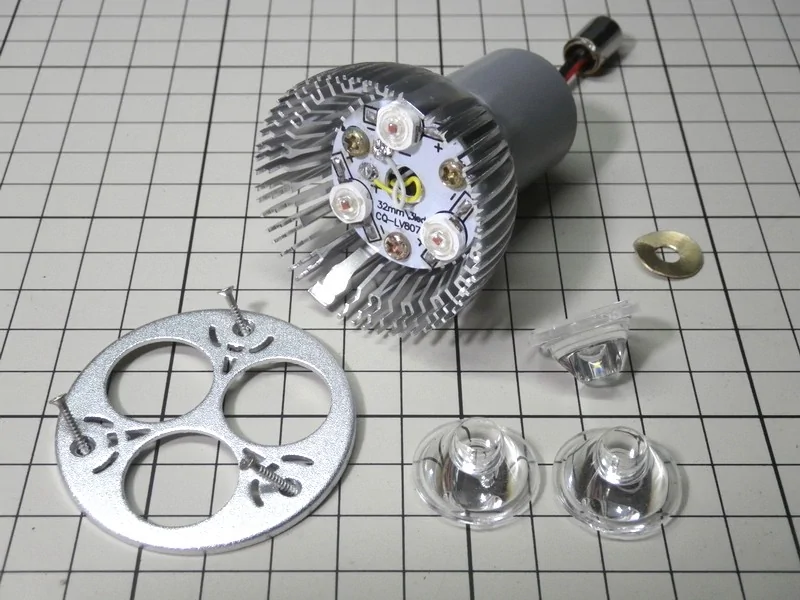

部品を実装してから使えませんでした…ではアレなんで、LED電球の放熱フィン内に仮置きして不具合が無いかチェックします。

このまま加工済みのGU10口金を付けてみましたが、基板の厚みが薄いので口金だけでは固定しきれず、LED電球を振るとカタカタと音がして中で基板が動いているのが判ります。本番では画像にあるアルミワッシャーなどをライナー替わりにして基板をしっかり固定する必要があります。(ライナーは水道用のゴムパッキンでも可)

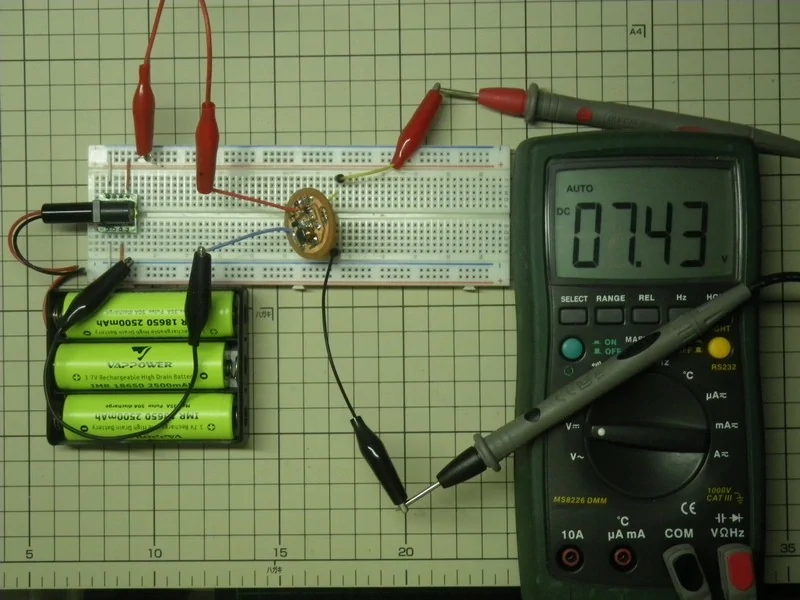

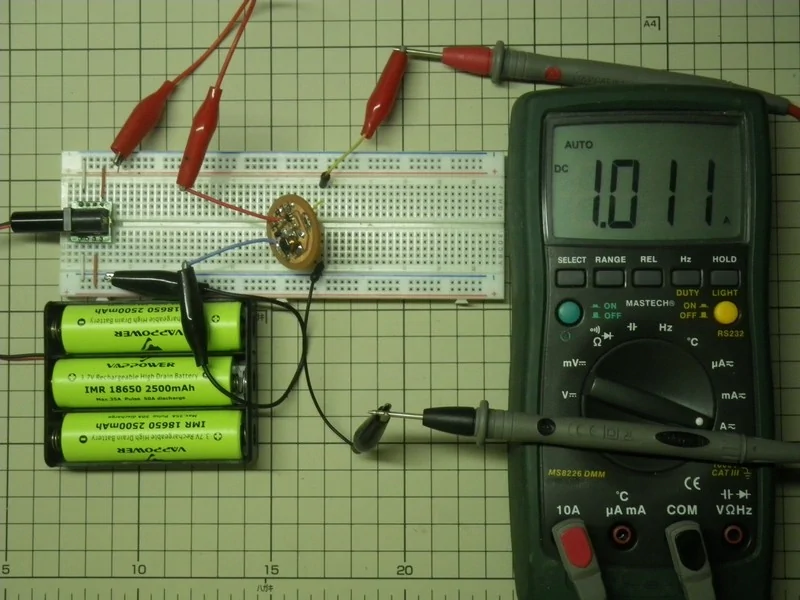

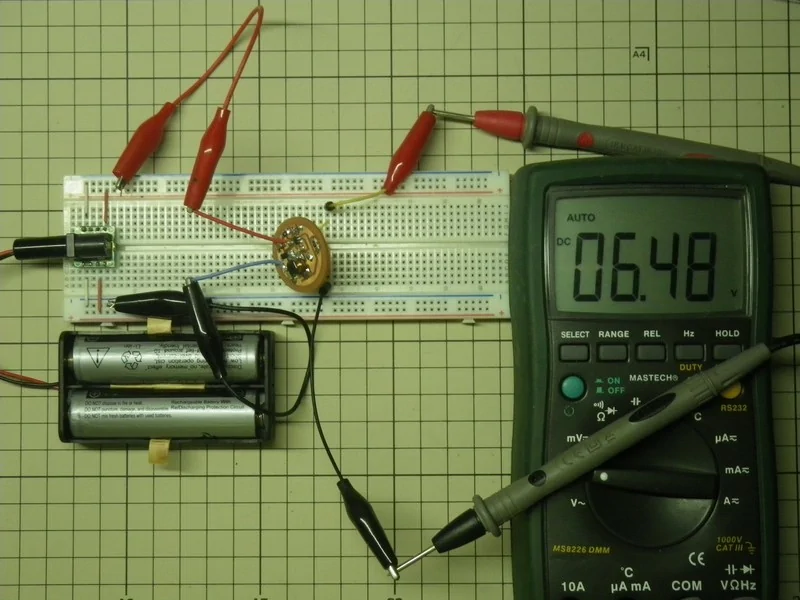

それ以外は特に不具合が無さそうなので実際に部品を実装し、想定通りの電圧・出力が得られているかチェックしたら基板の完成です。

ハンダがちとアレですが、ちゃんと7.5V近くまで降圧し、無負荷状態での電流値は1Aとなりました♪

18650×2(7.4V)を電源にした場合には、出力電圧が約6.5Vとなりました。

ちなみにφ17mmサイズの基板に同じ部品を納めるとギリギリです。

φ17mmサイズの基板は赤外線LEDや赤色LEDなど、3.3Vより電圧(Vf)の低い特殊なLEDを載せたP60互換ドロップインなどに使う予定で、この場合は電池とGNDとの接点が必要なので両面生基板を使います。

実装面積の制約も厳しくなるので、抵抗などのパーツをより小型規格の2012サイズを使う必要がありそうです。(φ17mmバージョンの詳細はまた後日…)

電極・配線

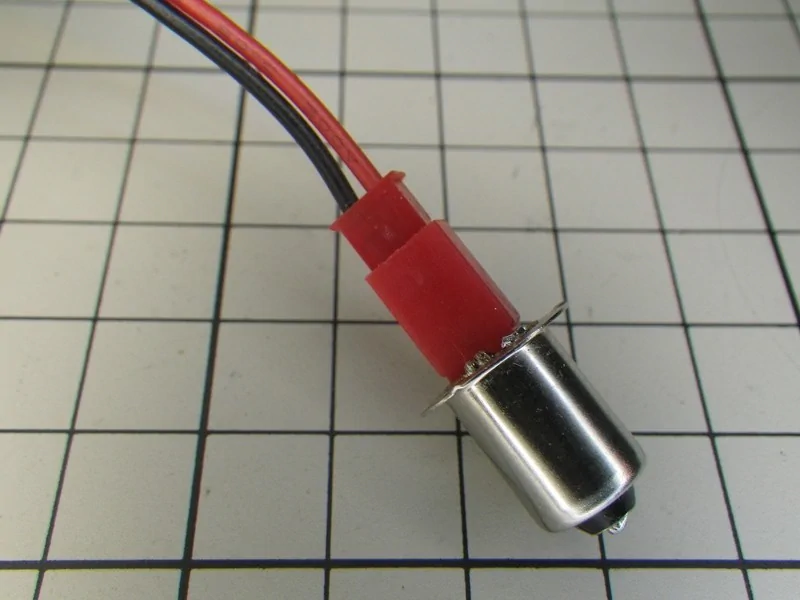

MAGLITE 4C からPCBに電力を供給するには、本来キセノンバルブをセットする部分から電力を取り出すしかないのですが、直接シャフト内の接点にリード線をハンダ付け・・・なんてことをすると元に戻せなくなるので、P13.5sという規格の口金を介して配線することにします。

キセノン電球を使う場合は、+/-の極性を意識する必要が無く、電球を差し込む際には 『どちらの穴にどちらの“足”を差し込むか?』 なんて事を考える必要は有りません。

しかし、電子回路に通電するとなるとそんなワケにもいかないので+/-をキッチリ守る必要があります。

念の為、テスターで確認したらシャフト内接点の極性はセンターが【+】で周囲の金属部が【-】でした。なのでP13.5sもセンターが【+】で周囲の金属部分が【-】って事になります。

マグライト側の極性が判ったところでP13.5sの細工に取り掛かります。

LED電球を交換可能な構造にするには、配線の途中で接続・中継するためのコネクタ的な物が必要になり、LED電球をセットしてコネクタをジョイントするにはリード線を長目にしないと結線作業ができません。余裕を持たせたリード線やコネクタを全てGU10ソケット内に収納する必要があります。

しかし、マグライトのバルブソケットを固定するバルブリテーナーの先端から回路基板までのクリアランスが10mmほどしかありません。(電子部品の厚みもあるので、実際にはもっと狭い)

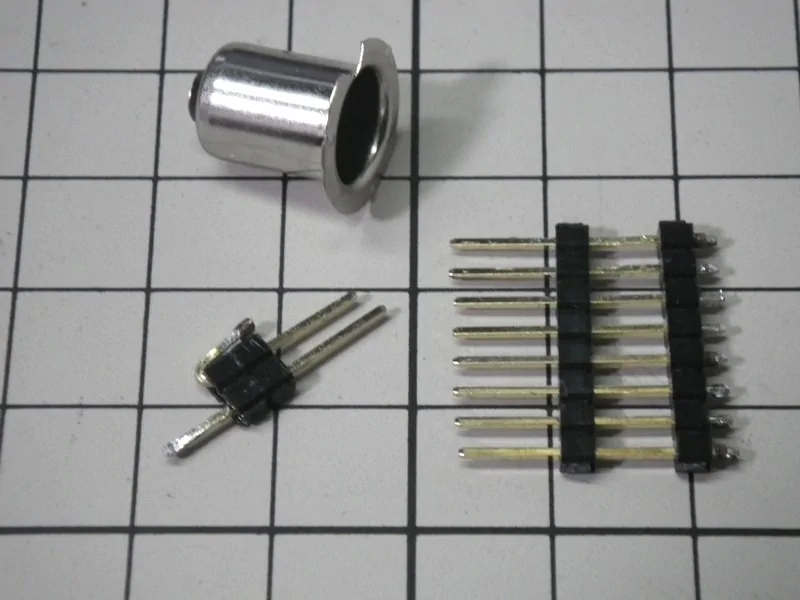

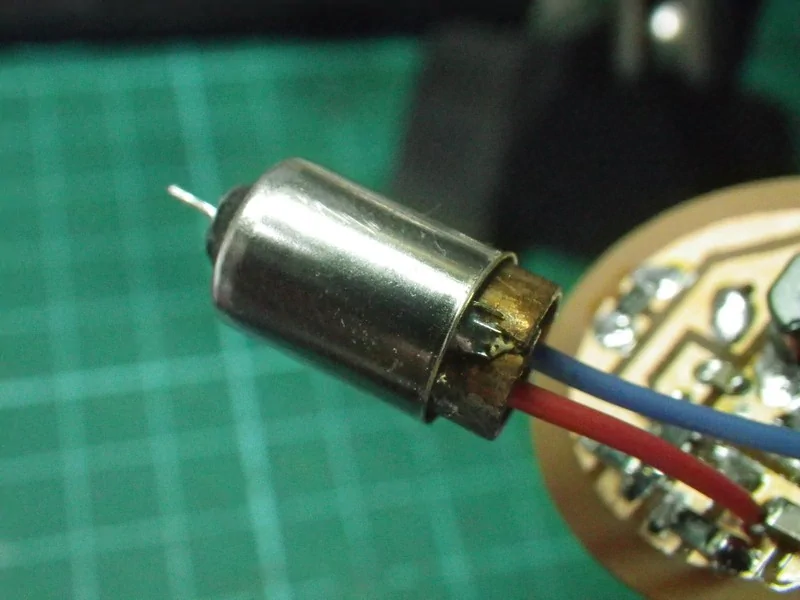

実は、↑の画像のようなコネクタをP13.5s口金内に入れて配線する方法を実際に試しました。

実測して図面を描いてる段階では、コネクタの寸法まで考えが回らず 『余裕でイケるじゃん!(゚∀゚)』 と思ったのですが、実際にコネクタをP13.5sに入れたら予想以上に出っぱりが大きくて全然余裕がありませんでした・・・orz

実際に試した方法でも、リード線やコネクタ部分を一応はGU10の中に収納できましたが、スペース的に余裕が無く、無理矢理に収めたままだとコネクタ部分にストレスが掛かって破損する恐れがあり、基板上の電子部品にコネクタが干渉してPCBを破損する恐れも出てきました。

いやぁ・・・

これには参りました・・・(´Д` )

バルブリテーナーを普通に取り付けて、電極を固定しつつ配線作業も可能でスペースを消費しない方法・・・

考え中・・・

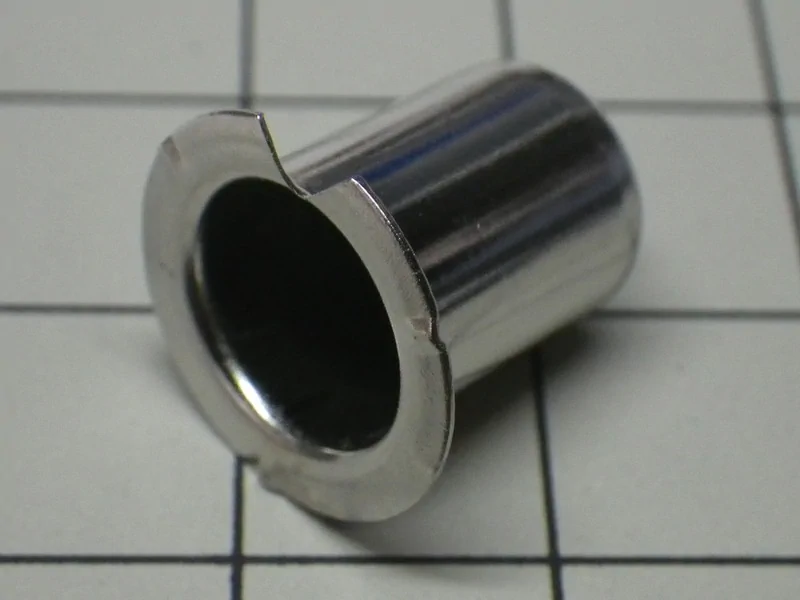

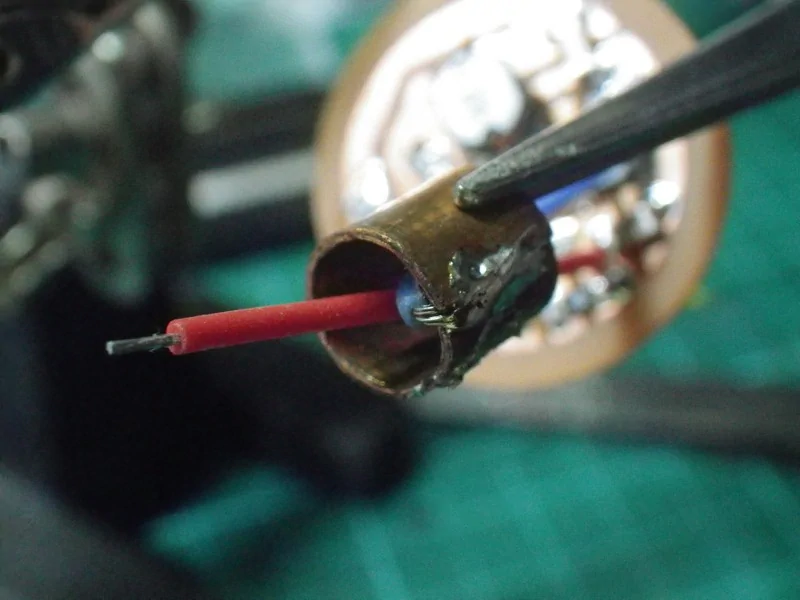

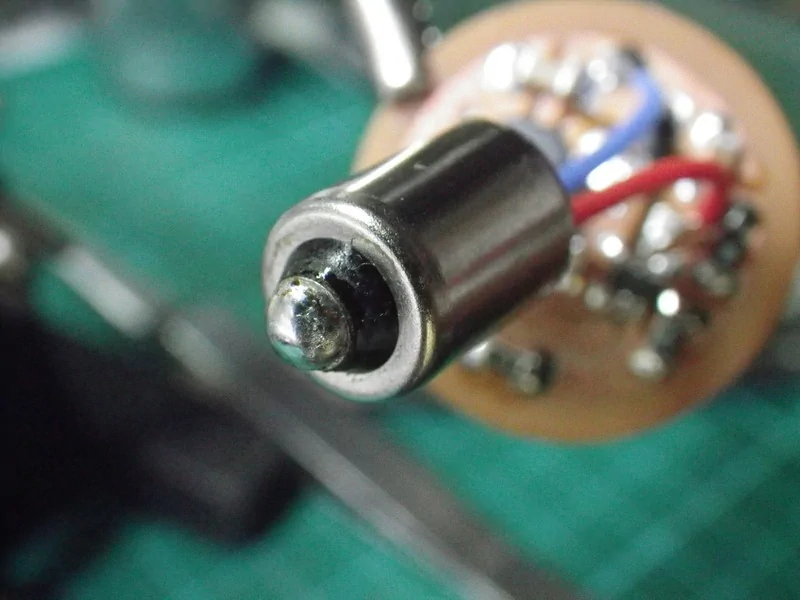

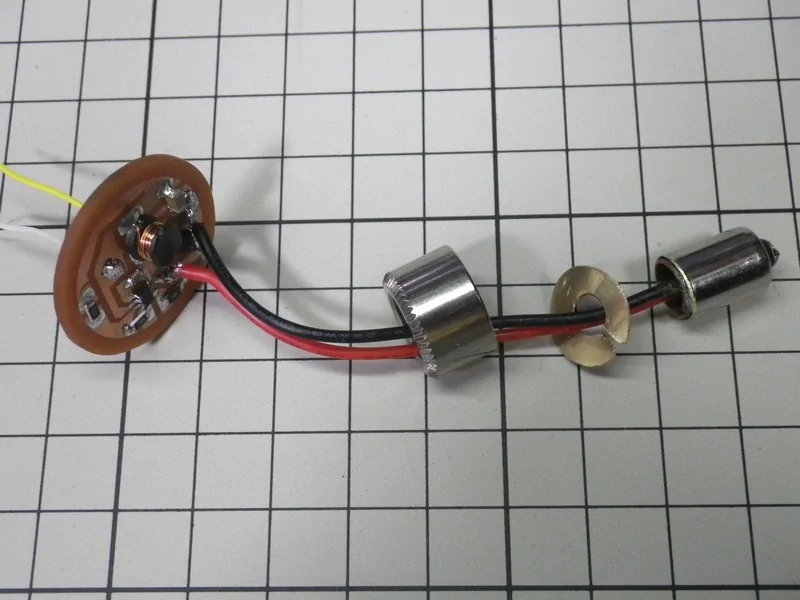

無い知恵を絞って考えた結果、P13.5sのフランジ部分を切り落としてリード線を直接P13.5sにハンダ付け、部分的に切り込みを設けたC型ストッパーを間に挟んで最後にバルブリテーナーで電極全体を固定する事にしました。

中継コネクタを使えば他のLED電球ユニットでも使い廻しができるので、マグライト側の電極は1個造ればOKだったハズでしたが・・・この方法ではLED電球ユニットに対して1個の電極が必要になります。

まぁ、背に腹は替えられないので・・・(´・ω・`)

P13.5sのフランジを大まかにカットして、バルブリテーナーを通るまでヤスリで整形します。

※材質は薄い真鍮なので、加工はそれほど大変ではありません。

わざわざP13.5sを加工しなくともE10口金を使えば良さげですが、無加工でE10口金がバルブリテーナーの開口部を通るかどうかは現物が手元に無いので判りません。

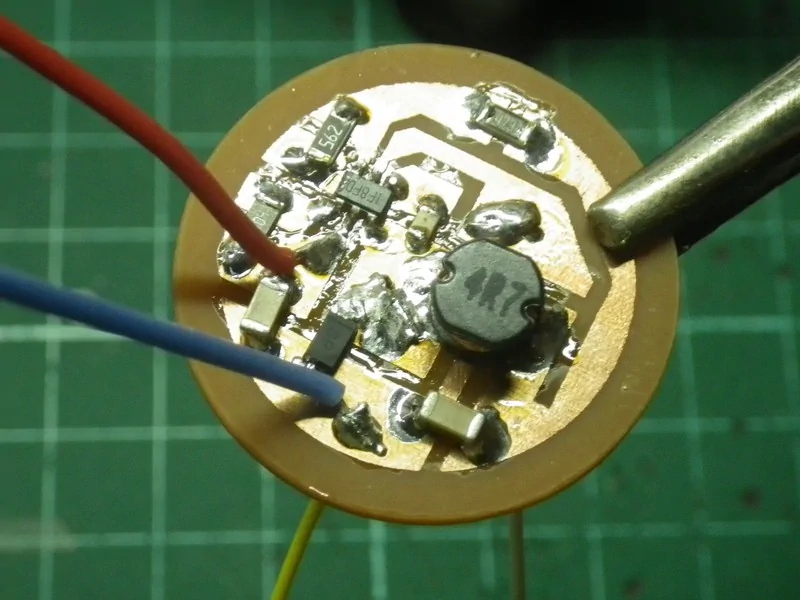

銅板を細くカットし、丸めて円筒状にしてリード線の【-】をハンダ付けします。

これをP13.5sの内側に仕込んで【-】が完全に導通するようにしました。

※口金の表面はメッキ処理されているので直接ハンダが付きません。

リード線の【+】はP13.5sの底穴に通して直接ハンダ付けします。

配線用ケーブルは、将来的に大電流を流すことも考慮して手持ちの在庫の中でも太めのリード線(AWG18)を使うことにします。

後はリード線が外れて口金の中でショートを起こさないように中空部に接着剤を詰めたら電極(?)の完成です。

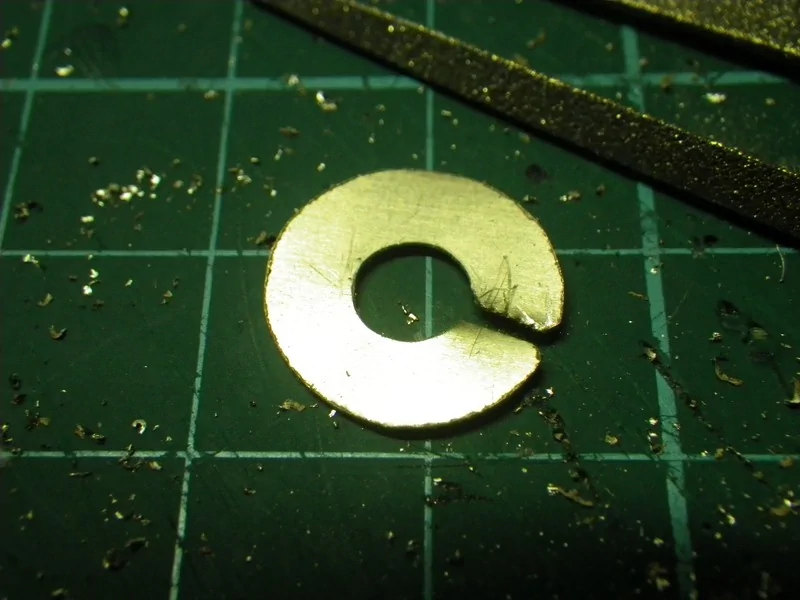

次にC型ストッパーの製作に取りかかりますが、既成品の金属ワッシャ(φ12mm程度)に切り込みを入れるのが最も手軽で簡単です。

が・・・、既製の金属ワッシャは厚さが1mm以上有り、そのままストッパーとして挟むとバルブリテーナーのネジ掛かりが浅くなるので厚さ0.5mmの銅板をP13.5sのフランジ部分と同じ直径のφ13.5mmでカットしてストッパーを自作しました。(このパーツは他のLED電球ユニットでも使い廻しが効きます)

製作した基板と電極をLEDベースにつなぎ、マグライト4C にLED電球ユニットをセットしたら魔改造の完了です!\(^o^)/

点灯

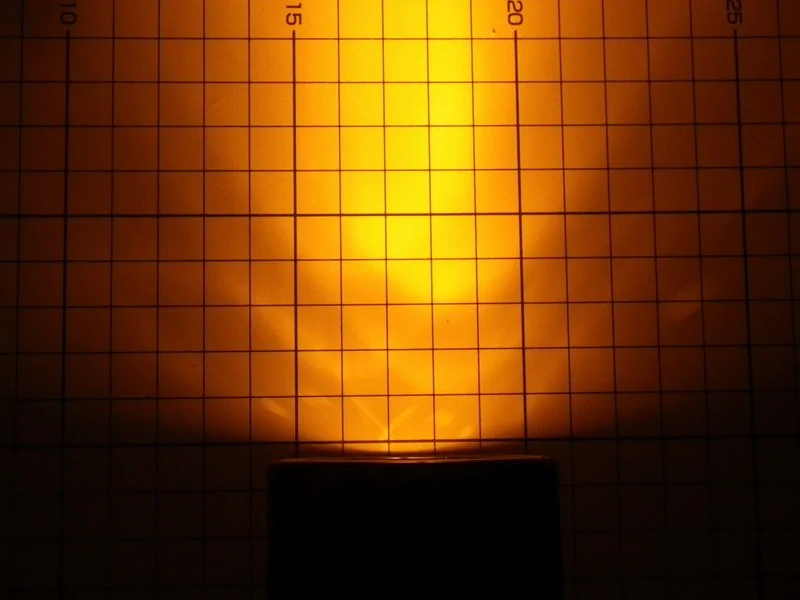

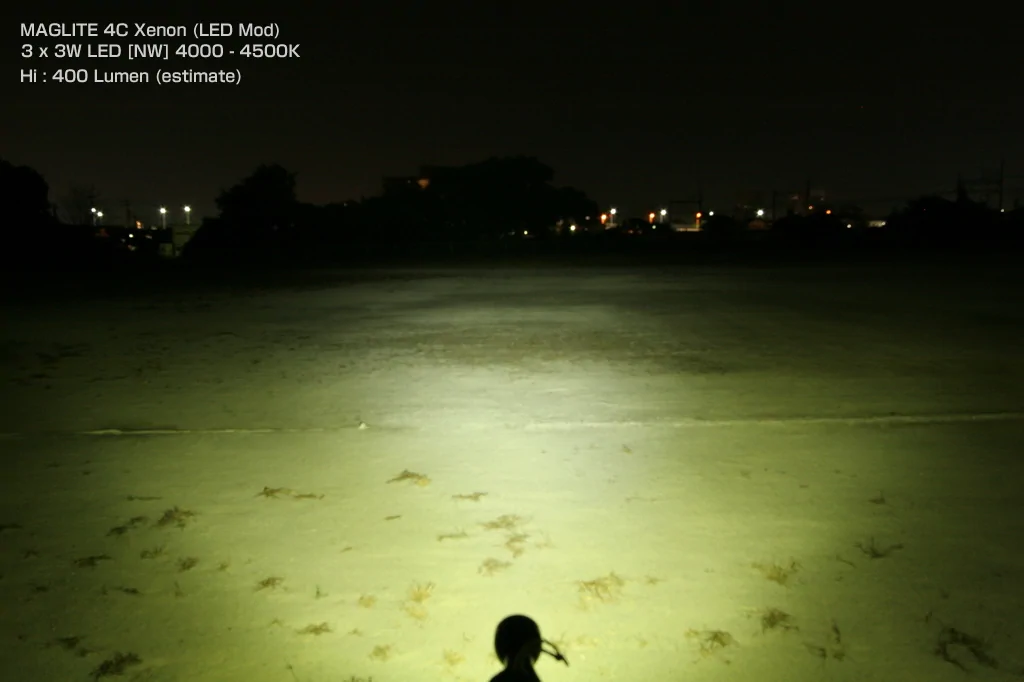

当たり前ですが思いっきり黄色ですなw

組み込んだLED電球は、屋内照明用のLED電球なので、どうしても拡散系の配光になります。

画像では照射角が170度近いのですが、実際に周辺光が確認出来る実質的な照射範囲はP60互換バルブを使うライトとほぼ同じ程度になってしまいます。

テール電流を計測してみたら約500mA流れていました。(3*18650電池電圧:12.2V)

予定より150mAほど電流量が多い所為か放熱フィンが結構熱くなります。

密閉されたヘッドの中に放熱フィンを格納しているので、熱伝導シリコンを詰めるなどしてマグライトのヘッドパーツに熱を逃がし、効率よく放熱させないとLEDの寿命を縮めてしまいそうです。

樹脂製のGU10が金属製だと放熱的に随分違うと思うのですが、元が電球で絶縁しなきゃダメだから無理っぽいですな…どこかのメーカーがデカマグのLED化パーツとして作ってくれませんかねぇ…(゚ー゚*)。oO

明るさはLED1灯あたり約50ルーメンなので3灯で150ルーメンぐらいでしょうか?

ガンバった割りには大したコトないのですが(笑)、今回のマグライト 4C LED化プロジェクトは、あくまで前哨戦なのです!(`・ω・´) キリッ

今回の総材料費(基板、LED電球、塩ビパイプを含む)は約600円程度ですが、製作した基板の抵抗値を変えて9.9V出力にし、黄色LEDを手元にある1Wの白色・目玉焼LEDに換装すれば250ルーメンぐらいの明るさが得られるハズです。(放熱に問題がなければ3Wの目玉焼LEDを3個使って約600ルーメンまで上げることも可能)

LEDを明るくしてもこのレンズでは遠射系にはならないのですが、単眼・リフレクタータイプのLED電球パーツも販売されているので、XP-Eなどの3WクラスのLEDと組み合わせると面白いかもしれません。

+++

《追記:2015/10/24》

3基の Yellow LED を 3W の白色目玉焼LEDに換装し、PCBを10.4V出力にしてみました。

電源(電池)電圧は 18650*3 で最大:12.6Vとなりますが、テール電流を計測したら約500mAとなりました。なので明るさは400~500ルーメン前後だと思います。

LED電球の仕様上どうしても拡散配光になりますが、発熱も思った程ではないので屋外でも充分に使えそうです♪