マグソリのLED化をする際、一度目は油性マジックでパターンを描いてエッチングしたのですが、二度目はCADで作成したパターンをレーザープリンタ(PPC)で印刷し両面銅箔の生基板にアイロンで転写する、所謂“トナー転写”で基板を自作してみました。

基本的には他のサイトで紹介されている手順で行ったのですが、転写失敗→修正→再転写の作業が少々異なります。

自分は以前に設計の仕事をしていた時のRICOH製レーザープリンターを使っており、一般に量販店で販売されているレーザー・プリンターでは無いので、あまり参考にならないかもしれません。それに最近はトナー転写ではなく感光基板やインクジェットプリンターのインク転写がポピュラーみたいですが、手持ちの機材を使い追加コスト無しで行けるのでトナー転写をやってみました。

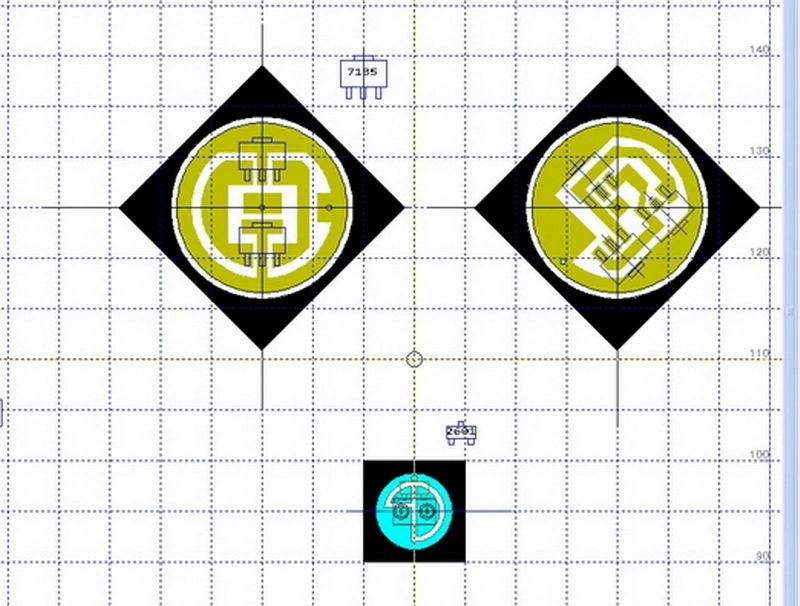

パターン設計

回路図やパターン設計のためのツールは【EDA】と呼ばれるみたいですが、自分はまだEAGLEとか使った事が無いです。

いつか使ってみたいと思っていますが、自分は使い慣れた市販の汎用CAD(フォトロン・図脳RAPID PRO)を使ってパターン図を作成しています。(コレも設計屋の頃から使用)

EAGLEの様な専用部品ライブラリ機能は有りませんが、自分で作成したパーツを部品登録し独自ライブラリを作成できたり、DXFなどのCADデータがあればデータインポートして使う事ができます。

パターン作成は実寸で行い、転写するので反転(ネガポジ)させています。

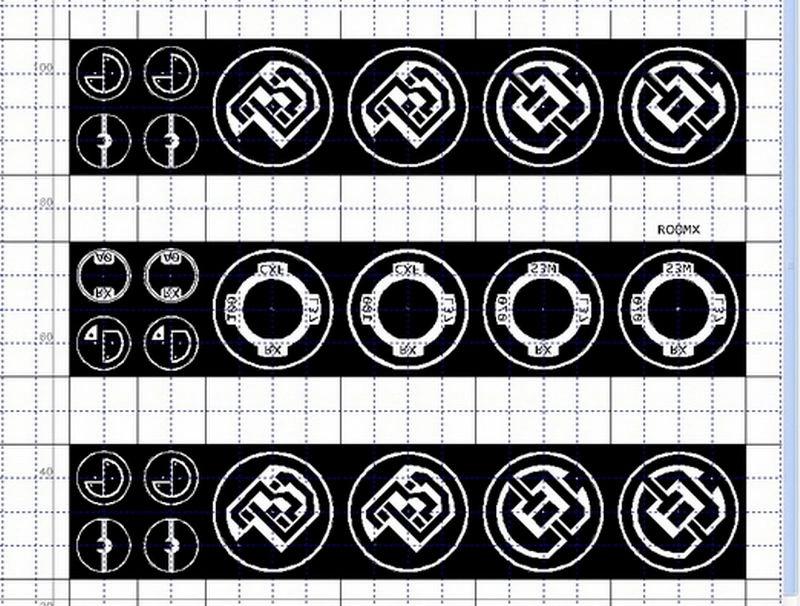

生基板を無駄なく使う為に100×20(mm)に3種類の基板パターンを表裏それぞれに転写する様にレイアウトしています。

※生基板はPCBマテリアルズ.comの100×150×1.6(mm)のガラスエポキシ・FR-4

印刷はインクジェット用のマット紙がトナーの乗り、剥離具合が良いようなので、5年位前に買って使い切れずに手元に残っていたASKULのインクジェット用マット紙[写真用]PLUSのインクジェット用紙を使いました。(設定はコントラスト最大でDPIは1200dpi)

※2013/11/22:修正

インクジェット用紙を間違えていました。

実際に使ったのは、PLUS フォトスーパー・ハイグレード マット紙(IT-120PH:廃盤)でした。※追加記事アリ

“この紙はインクジェット用なのでレーザー・プリンターやコピー機で使わないで下さい”の注意書きが有りますが、確かに“手差し”で給紙する際、表面コーティングの関係なのでしょうか?スムーズに紙送りされず印刷に失敗する事がありました。

何度か試して3回目で何とか印刷できましたが、経験上、今の時期のように湿度が高かったり(紙が湿気を帯び易い)、紙送りローラーが汚れていたりすると失敗する確率が高くなります。

OHPフィルムに洗濯糊を塗ってレーザー・プリンターで印刷する方がいらっしゃるようですが、アレは止めた方が良いと思います。

プリンターの感熱ローラーやワイヤーに洗濯糊が固着したり傷が付くと、まともに印刷出来なくなり、最悪ユニット交換(本体買い換えた方が安い)するハメになります。

長年コピー機やレーザープリンターのお世話になっており、夜間や休日などに不具合が出た際に自分でメンテできるようにメーカーのサービス担当者に色々教えて頂いた事が役に立ちました。

転写

基板を無水エタノールで拭いた後にアイロンで転写を行ったのですが、上手く転写するポイントはアイロンの温度設定よりも上から押しつけるチカラの方が重要みたいです。

トナー成分により溶融温度が違うので一概には言えませんが、アイロンの設定温度は低・中・高の【低】でやっても【高】で試してもさほど転写に違いは見られませんでした。(最終的には【低】で転写)

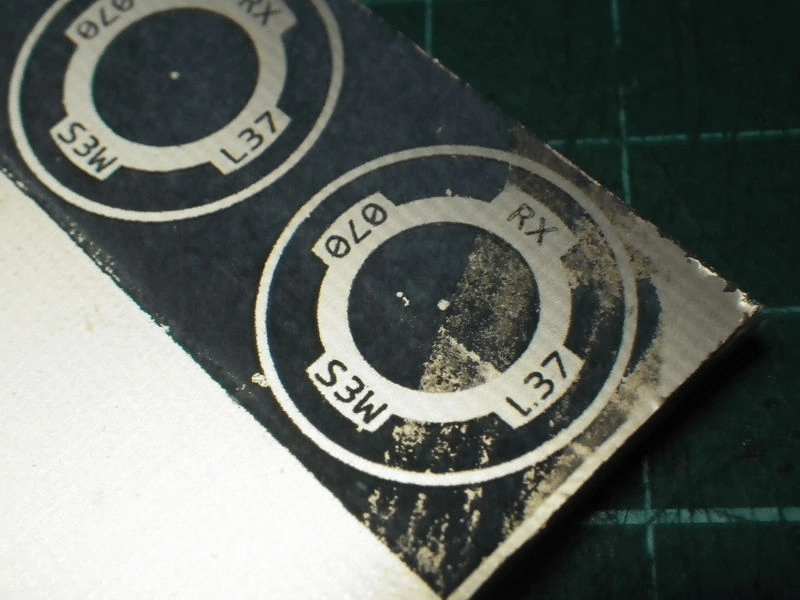

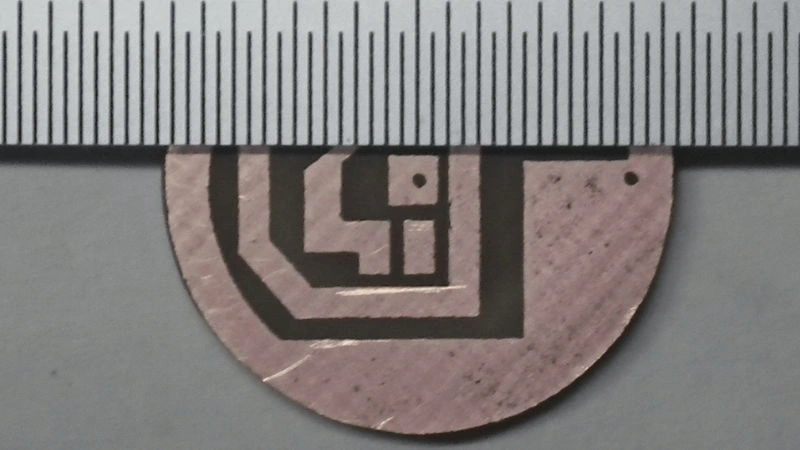

しっかり上から押さえ付けないと、温度設定が高くても転写に失敗し、下の画像のようになりました。

転写に失敗したら “スチールウールでゴシゴシ” したり “シンナーやガソリンで洗う” とかしてトナーを落とすのが一般的みたいですが、基板に傷が付きまくるしシンナーやガソリンは匂いや引火の危険が…(軽く“タワシでゴシゴシ”したら思いっきりキズが付いたので即中止)

無水エタノールや燃料用アルコールでは全く落ちないし…

考え中…

『トナーならPPC修正液でイイんじゃね?』

って事で、これも設計屋時代に使っていた【PPC修正液】通称(?)【第二原図修正液】を使って転写に失敗したトナーを除去しました。

※ラベルの赤い部分は赤インクが染み付いてしまったからで、元々は白いラベルです。なにせ10年位前に買って、ずっと使わずに保管していたモノで・・・(´・ω・`)

本来はトレーシングペーパーに手書きで描いた設計図を第二原図用紙(一般のトレペより丈夫で表面がツルツル)と呼ばれる特殊紙に図面をコピー機で印刷し、変更が出た時などにコピーした図面を修正するために使うモノで、いわばPPCの天敵みたいな存在です。

一般に販売されているかどうかは未確認ですが、OA機器の販売代理店も兼ねている文具店や大きな文具店なら取り寄せて貰えると思います。

価格は確か¥500くらいだった様な…

あ、Amazonでも扱っていました…( ̄▽ ̄;)

使い方はとっても簡単です♪

トナーを除去したい部分に修正液を塗って1~2分間ほど放置(※コレ重要)、浮き上がったトナーを修正液ごとテイッシュで拭き取れば簡単にトナーが除去できます。

一度で落ちない時は何度も繰り返し、普通は2~3回繰り返せば、ほぼ完全に除去できるハズです。(うっすら痕が残っているのは、トナーが溶融する時に高温になり銅箔が変質したからか?)

事務室などの屋内で使う事が前提なので刺激臭も無く、シンナーやガソリンほど危険じゃないので(※でも火気厳禁)お薦めです。

ただ今回使用したのはメーカー(RICOH)純正品で、コレが全てのメーカーのトナーに対して効き目があるかどうかまでは試していないので、その辺りは人柱モードでお願いします。(`・ω・´) キリッ

で、再転写。

まだ転写が不完全っぽいですが、余白部分でパターン自体には問題が無いので、残りは今回初使用となる【マッキーケア・超極細・青】を使って修正しました。

転写・剥離時に残ったインクジェット紙はマッキー修正する前に水道で洗いながら指でゴシゴシ…。

光の反射加減で細かい紙繊維が残っているのがやっと判る程度なら、それほど神経質に繊維を落とさなくても大丈夫みたいです。(自分の場合、タワシや消しゴムだと軽く擦っただけで転写したトナーまで剥がれました)

エッチング

対象部分のみカットして前回作ったエッチング液でエッチング…

今回も液を温めず(推定気温:35℃)キチントさんの袋の中でシャブシャブと…

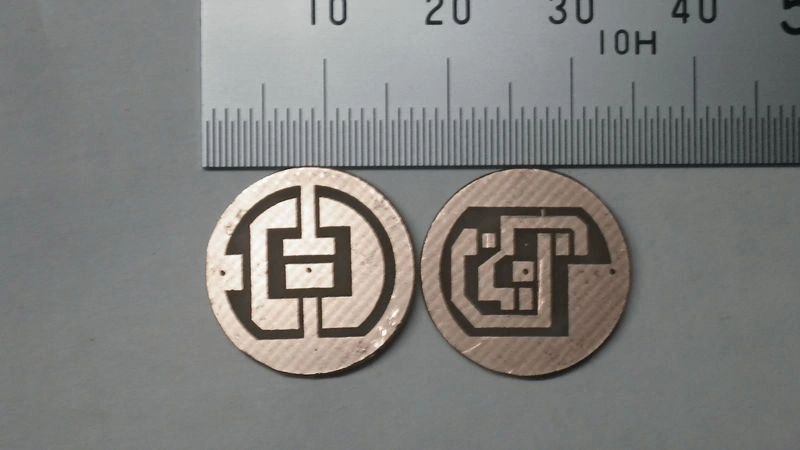

エッチング終了!

今回は基板の大きさや露出部分が前回より大きくて時間の感覚がイマイチ掴めず、暑さの所為かエッチングの進行も早くて少しエッチングし過ぎたカモ…(´・ω・`)

【マッキー・ノック式】より【マッキーケア】の方がインクの乗りが良くて問題無くエッチングに耐えました。

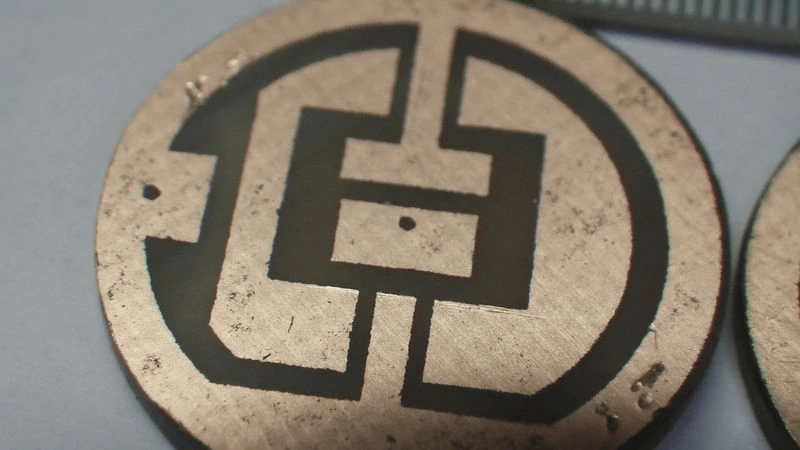

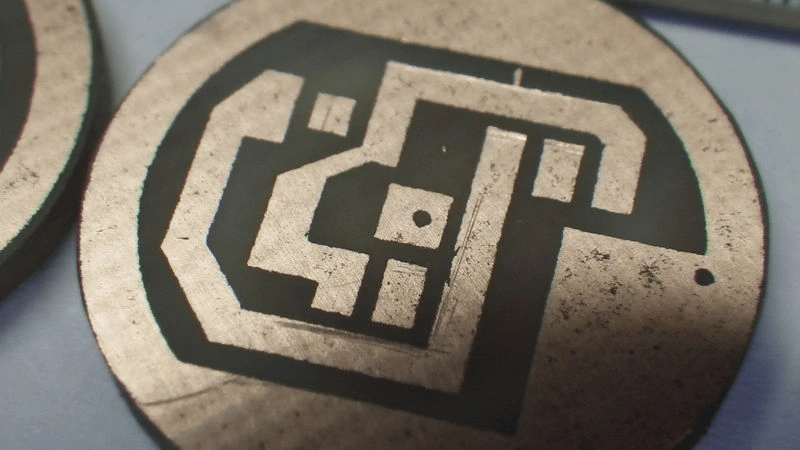

成形加工

大まかにドレメルでカットし、最後は手作業でヤスリ掛け…

(パターンに傷が付くのでまだトナーは除去せず)

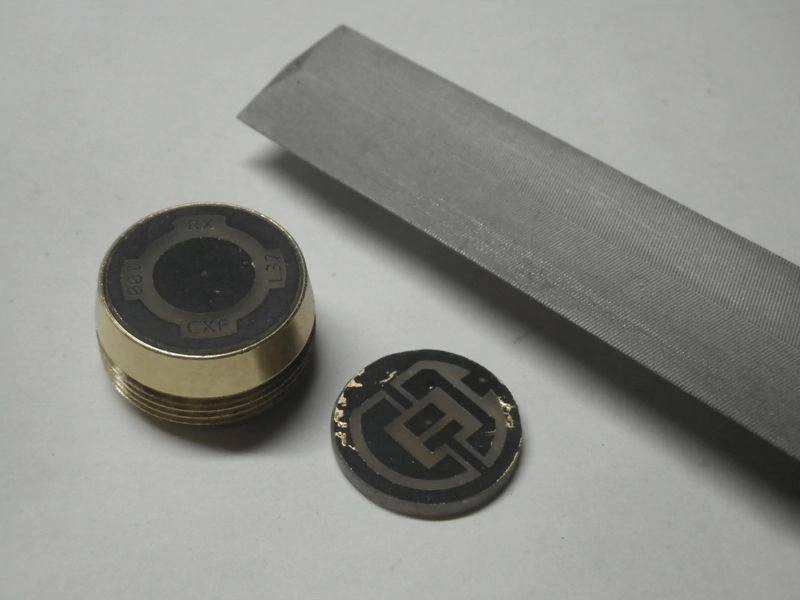

マグソリLED化用のφ7.2mmの基板などチカラ加減を誤ると…(こうなる事が目に見えていたので2組づつ作成)

P60互換ドロップインの銅製キャニスターにピッタリ納まる様にφ16.8mmまでひたすら整形…

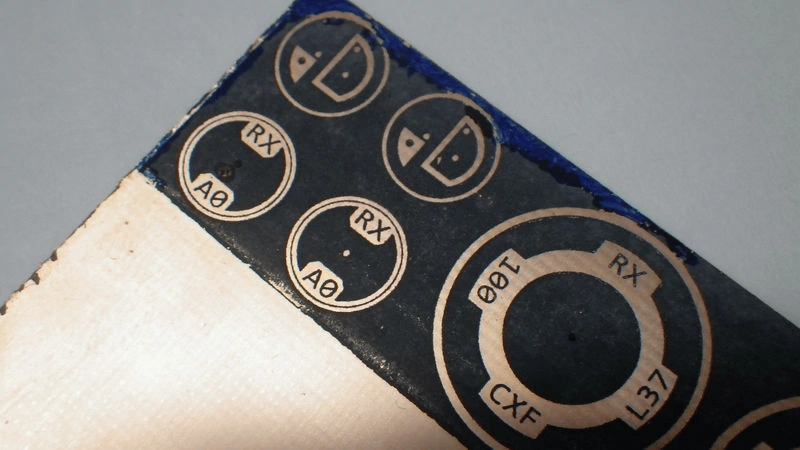

完成

成形が完了したらPPC修正液でトナーを除去。

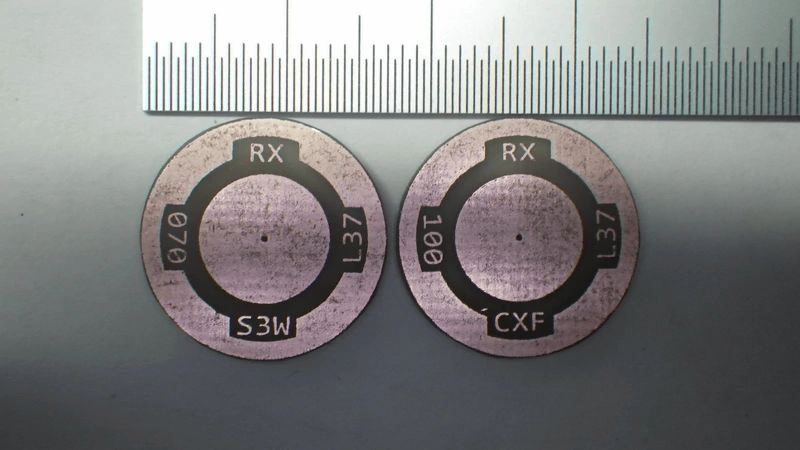

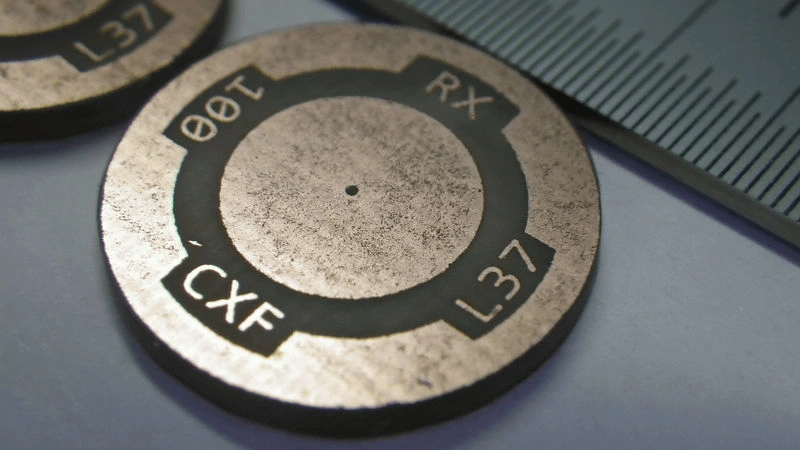

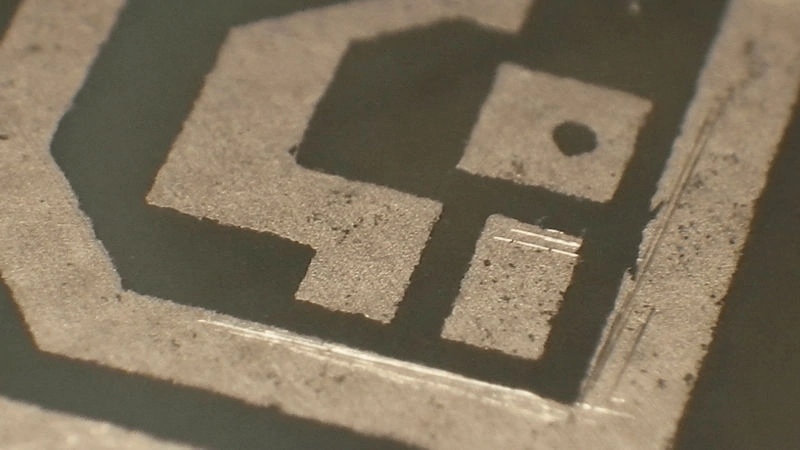

文字(2.0mm×2.5mm)やパターン(最狭部:0.4mm)もシッカリ出来ていますが、エッチング時間が長すぎた所為で所々銅箔が腐食しています。(スケール最小目盛:0.5mm)

この基板は以前に作った“なんちゃってAMC7135基板”のリニューアルバージョンで7135×2(700mA)と7135×3(1050mA)用です。

一応今回はショットキー・バリア・ダイオード(SBD)も載せられる様にしていますが、本家(?)の7135データシートの回路図にはバイパスコンデンサ(パスコン)の表記が…orz

基板が出来た時点で半分完成した気になっていますが、実際には部品をハンダ付けする方が難しいかもです…(´・ω・`)

後、今後の課題として表裏の【パターンずれ】が何とかならないかなと…

最大で1.0mmくらいのズレが生じたのですが、両面基板をトナー転写で作成するのは精度との闘いになりそうです。